金屬3d打印技術在航空航天領域的應用

作者:

時間:2025-04-10

隨著航空航天工業對輕量化、高性能和復雜結構零部件的需求日益增長,傳統制造技術逐漸面臨瓶頸。激光選區熔化(Selective Laser Melting, SLM)作為一種先進的金屬增材制造技術,憑借其高精度、設計自由度和材料利用率等優勢,正在成為航空航天領域顛覆性創新的核心驅動力。下面一起來看一下鐳明激光金屬3D打印在航空航天領域打印案例。

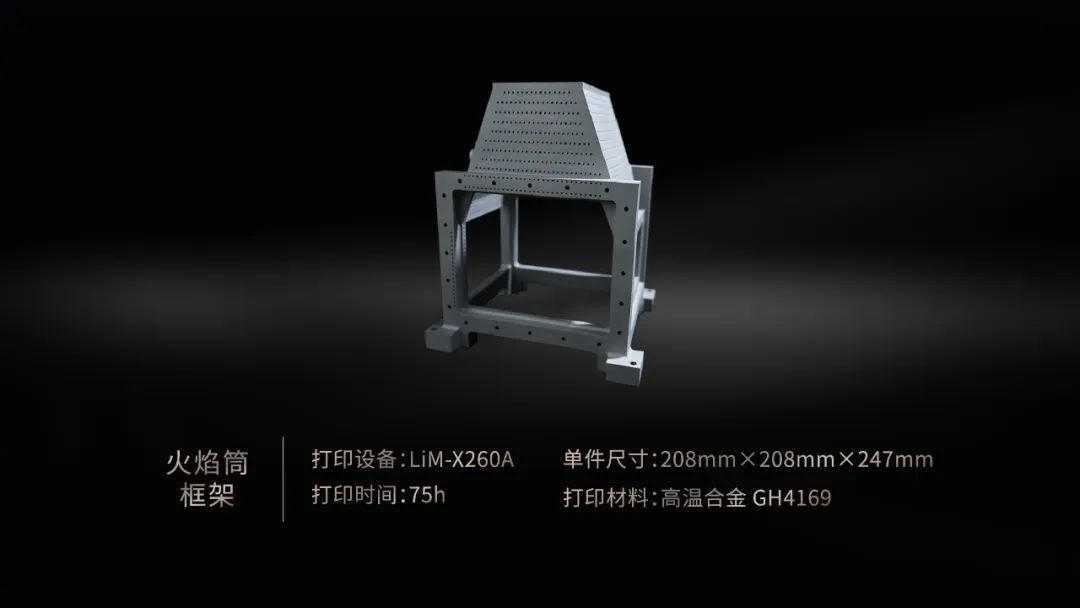

在航空航天領域,LiM-X260A打印的火焰筒框架整體為薄壁結構,薄壁處分布有大量氣膜冷卻孔,一體成形無疏松裂紋缺陷;同時,大大縮短加工周期,有效控制變形量。

火焰筒框架

打印設備:LiM-X260A

單件尺寸:208mmx208mmx247mm

打印時間:75h

打印材料:高溫合金 GH4169

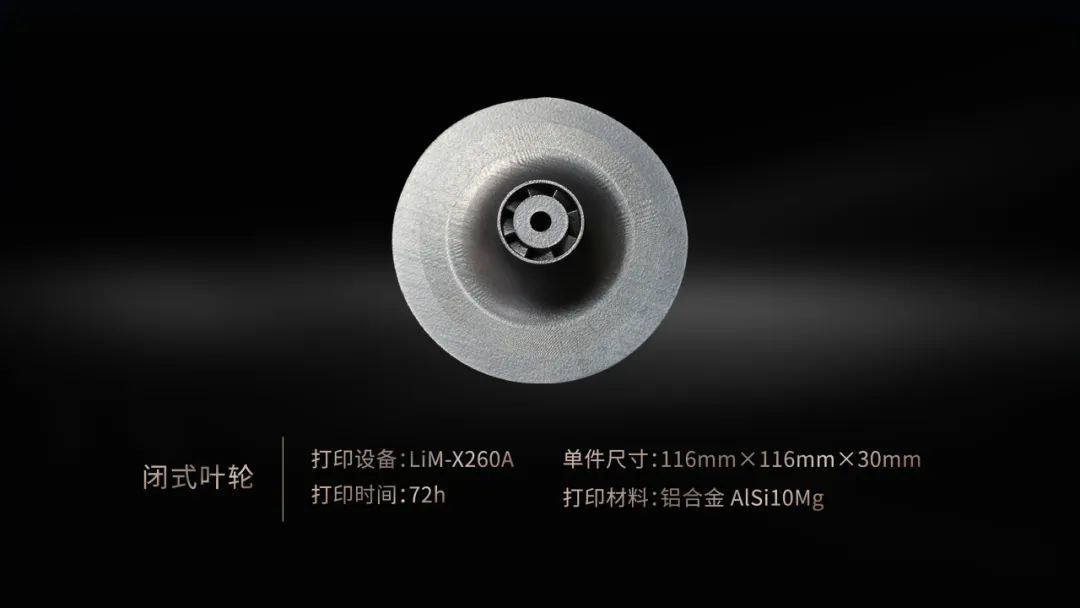

閉式葉輪是流體機械(如離心泵、壓縮機)中的核心部件,由前輪盤、后輪蓋及中間葉片共同構成封閉流道,葉片多為三維曲面設計,傳統工藝制造難度大,使用LiM-X260A設備一體成形,無需分體制造與焊接,避免焊縫缺陷,提升結構完整性和疲勞壽命。葉輪角度過度平緩,范圍為0°~25°,應用小角度策略成功實現打印,充分體現了鐳明激光在無支撐打印方面的工藝技術能力。

閉式葉輪

打印設備:LiM-X260A

單件尺寸:116mmx116mmx30mm

打印時間:72h

打印材料:鋁合金 AISi10Mg

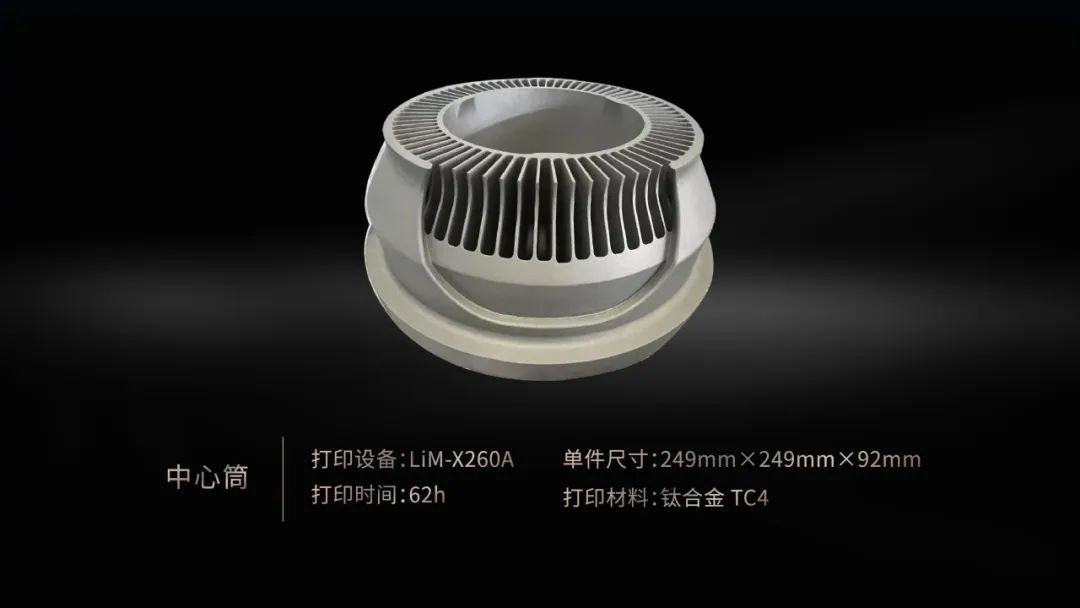

LiM-X260A直接成形鈦合金(TC4)中心筒,內部流道及空腔結構可依據技術要求靈活優化調整,省去開模時間與成本,有效縮短生產周期,提高生產研發效率。

中心筒

打印設備:LiM-X260A

單件尺寸:249mmx249mmx92mm

打印時間:62h

打印材料:鈦合金 TC4

推力室是火箭發動機的核心,通過燃燒推進劑產生高溫高壓氣體,并利用噴管將其加速噴出,從而生成推動飛行器前進的反作用力,這就要求推力室能夠承受極端高溫、高壓運行環境。同時,推力室設計結構復雜、制造難度大、制造周期長,對其制造工藝提出嚴格要求。

采用金屬3D打印技術可大大簡化推力室制造過程,LiM-X260E一體成形純銅(T2)推力室,相比傳統工藝有效降低后續組裝成本,顯著縮短研發周期。純銅的高導熱性可快速分散熱應力,降低熱裂紋風險,尤其適配瞬態工況需求。

推力室

打印設備:LiM-X260E

單件尺寸:149mmx150mmx200mm

打印時間:96h

打印材料:純銅 T2

LiM-X260E打印的純銅散熱翅片結構表面光滑,翅片厚度0.5mm-1mm漸變設計,比表面積大,結合純銅的優異導熱性能,能夠快速將熱量從熱源傳遞到翅片表面,散熱性能優異。

散熱翅片結構

打印設備:LiM-X260E

單件尺寸:48mmx48mmx50mm

打印時間:15h

打印材料:純銅 T2

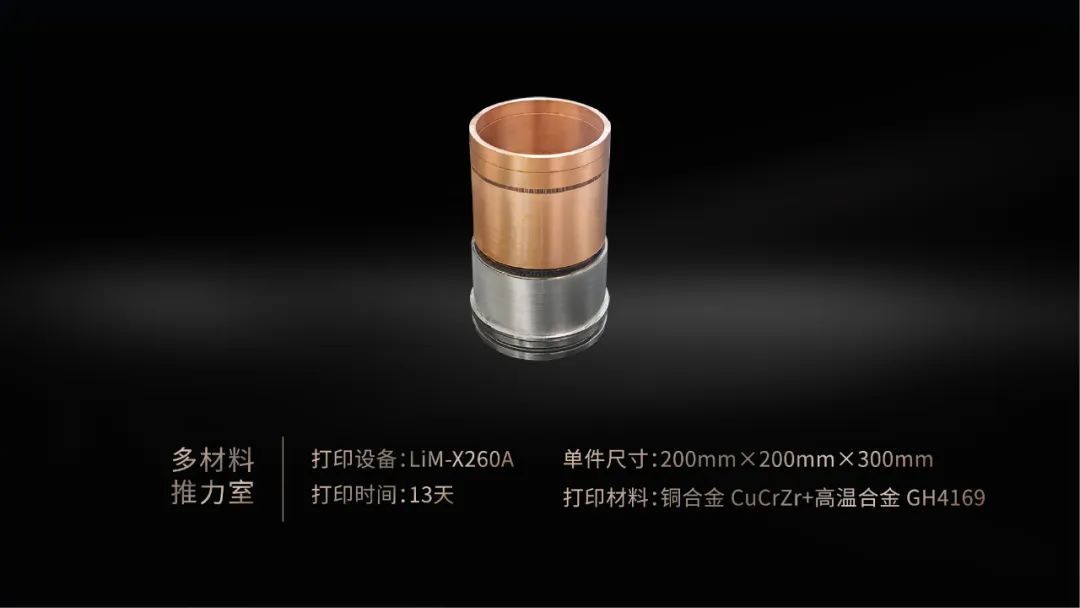

鐳明激光創造性地融合激光選區熔化與激光熔覆技術,成功制備多材料推力室,該零件精細結構多,具有復雜流道及薄壁結構。首先以LiM-X260A完成銅合金(CuCrZr)基體成形,再通過熔覆工藝在外表面添加高溫合金(GH4169)強化層,達到表面改性目的,兼顧結構強度與表面性能。

多材料推力室

打印設備:LiM-X260A

單件尺寸:200mmx200mmx300mm

打印時間:13天

打印材料:銅合金 CuCrZr+高溫合金 GH4169

相關文章

市場活動