追求高標準,保障高品質——多舉措踐行質量管理

作者:

時間:2024-05-20

金屬3D打印作為引領未來制造業發展的新興技術,起初被應用于航空航天、能源動力等高端制造領域。但隨著技術進步和市場擴大,應用范圍逐步擴展到汽車制造、模具制造、3C電子、教育科研、醫療文創等領域。

金屬3D打印技術在汽車行業的應用正在向市場空間更廣闊的生產和使用環節擴展,鐳明激光作為行業先進企業,為眾多汽車制造企業提供了產品與服務,這背后離不開對產品質量的嚴格把控:公司秉持質量為先的態度,將航空航天等領域服務經驗及質量管理理念兼容并蓄融入消費品質量管理,力求高標準滿足用戶需求。

引入APQP

APQP (Advanced Product Quality Planning) 是汽車行業中的一個重要工具,用于確保產品開發過程的質量。它是一種結構化的方法,旨在確保所有必要的步驟都已在產品設計和制造過程中得到考慮,以最小化潛在的質量問題。

1、APQP的主要目標

確保產品滿足客戶需求:APQP 過程始于識別和理解客戶的需求和期望,然后確保這些需求和期望被轉化為產品的設計特性和制造過程。

預防和減少問題:APQP 通過在產品開發早期階段識別和解決潛在問題,有助于預防和減少后續階段的問題。

優化成本:通過減少廢品、返工和售后問題,APQP 可以幫助降低產品成本。

持續改進:APQP 強調持續改進和學習,以不斷提高產品質量和滿足客戶需求。

2、主要階段

計劃和定義:在這一階段,確定項目的范圍、目標、時間表和資源,并識別關鍵用戶要求。

產品設計和開發:進行初步的產品設計,并確定關鍵的設計特性和制造過程參數。

過程設計和開發:詳細設計制造過程,并確定關鍵的制造參數和控制計劃。

產品和過程驗證:通過試制、測試和評估來驗證產品和制造過程是否滿足要求。

反饋、評估和糾正措施:在產品投放市場后,收集和分析客戶反饋,并采取必要的糾正和預防措施。

引入FMEA

除了APQP外,鐳明激光還熟練運用FMEA質量工具,多方面保障產品質量安全可靠。

FMEA (Failure Modes and Effects Analysis) 是一種廣泛使用的質量工具,用于識別產品或過程中的潛在故障模式及其對系統、子系統或組件的影響。FMEA 的主要目的是通過預防性的分析來降低潛在故障的風險,并確保產品或過程的穩健性。

1、FMEA 主要特點

預防性:FMEA 是一種前瞻性的方法,旨在產品設計或過程開發階段識別潛在問題,從而避免實際生產或使用過程中出現故障。

系統化:FMEA 將產品或過程分解為更小的部分或步驟,并對每個部分或步驟進行單獨的分析。這種方法有助于確保全面考慮所有可能的故障模式。

風險優先:FMEA 通過評估故障模式的嚴重度(Severity)、發生度(Occurrence)和探測度(Detection)來確定每個故障模式的風險優先級(Risk Priority Number, RPN)。這有助于團隊優先處理最重要的潛在問題。

團隊合作:FMEA 通常涉及多個團隊成員的參與,包括設計工程師、制造工程師、質量工程師等。這種跨職能的團隊合作有助于確保全面考慮各種潛在問題。

2、FMEA 主要步驟

定義范圍:明確 FMEA 的分析范圍,包括要分析的產品、過程或系統。

結構分析:將產品或過程分解為更小的部分或步驟,以便進行單獨的分析。

故障模式分析:識別每個部分或步驟的潛在故障模式。

故障影響分析:評估每個故障模式對產品或系統的影響。

風險評估:評估每個故障模式的嚴重度、發生度和探測度。

推薦措施:針對每個高風險的故障模式,提出降低風險的措施或建議。

跟蹤與監控:監控已實施的措施的有效性,并在必要時進行更新或調整。

鐳明激光質量部門科學運用各種質量管理工具,如SPC法、8D報告法、QCC質量控制圈法等,以確保產品的一致性、杜絕重復問題出現、提升工作效率、降低生產成本等。

追求高標注,嚴控過程管理,筑牢產品質量堤壩。鐳明激光會始終秉持質量先行原則,在實踐中不斷優化質量管理體系建設、加強原材料和生產工藝控制,保證好中趨優。只有這樣,才能不斷提升公司設備與服務的市場競爭力,為更多用戶提供安全可靠的金屬3D打印整體解決方案。

相關文章

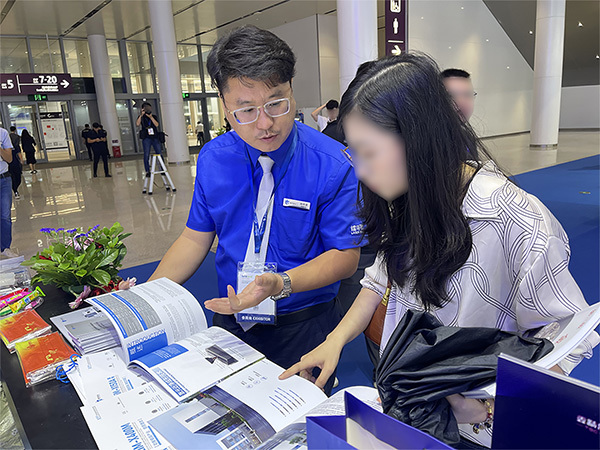

市場活動